Masina-unealta denumita strung pentru metal este una din cele mai vechi masini-unelte si totodata una dintre cele mai raspandite in industria constructoare de masini, este destinat prelucrarii suprafetelor de revolutie cilindrice, conice, plane, elicoidale (filete) si profilate, exterioare si interioare, in conditiile unei productii de serie mica, mijlocie sau mare.

In acest scop se utilizeaza cutite de diferite tipuri, burghie, alezoare, tarozi, filiere s.a.

Strunjirea asigura o productivitate buna si precizie satisfacatoare pentru forma si dimensiunile suprafetelor prelucrate; este considerata o prelucrare de degrosare si semifinisare si se preteaza la executia pieselor de dimensiuni mici (de mecanica fina) pana la cele de dimensiuni foarte mari (de mecanica grea).

Strunjirea este unul din procedeele de prelucrare prin aschiere cele mai raspandite (cca 30% din totalul operatiilor de aschiere realizate cu ajutorul unui strung pentru metal), care consta din compunerea miscarii principale de rotatie a piesei I (n,v) cu miscarea de avans continuu II (s), executata de scula aschietoare, pe directie longitudinala, transversala sau combinata (cazul generarii suprafetelor conice sau profilate) (fig. 1). Inaintea fiecarei treceri, se realizeaza pozitionarea relativa scula – piesa, pentru stabilirea adancimii de aschiere, prin deplasarea cutitului pe directie normala directiei de avans (transversala sau longitudinala).

Miscarile de lucru la strunjirea suprafetelor plane frontale pe strungul normal

Operatia caracteristica pe strungul normal este cea de strunjire (cu cutite de strung), dar se pot efectua si alte tipuri de operatii, ca de exemplu: gaurirea (cu burghiul); largirea (cu burghiul sau cu largitorul); adancirea (cu adancitorul sau cu cutitul); lamarea (cu lamatorul sau cu cutitul); alezarea (cu alezorul sau cu cutitul); filetarea (cu tarodul, cu filiera sau cu cutitul); rectificarea; chiar si frezarea – daca freza este fixata in arborele principal, iar semifabricatul pe sania transversala sau direct pe carucior.

Strungurile se clasifica dupa diverse criterii:

- dupa calitatea suprafetei generate (strunguri de degrosare, de finisare);

- dupa precizia pieselor obtinute (strunguri cu precizie normala, strunguri de precizie);

- dupa greutate si dimensiuni de gabarit (strunguri mici, mijlocii, grele si foarte grele);

- dupa gradul de universalitate (strunguri universale, specializate si speciale);

- dupa gradul de automatizare (strunguri cu comanda manuala, semiautomate si automate);

- dupa pozitia arborelui principal (strunguri orizontale, strunguri verticale sau carusel);

- dupa numarul arborilor principali (strunguri monoax si multiaxe).

Strungurile normale se caracterizeaza prin pozitia orizontala a arborelui principal, avansul longitudinal continuu si universalitatea prelucrarilor pe care le poate efectua.

- Principiul de lucru

Generarea suprafetelor pe strungurile normale se realizeaza prin compunerea a doua miscari de lucru: o miscare de rotatie I ( miscarea principala de aschiere) efectuata de piesa semifabricat – fixata si antrenata de arborele principal, si o miscare de translatie a sculei aschietoare II (miscarea

de avans) – ca mi scare de repozitionare continua a sculei fata de piesa, in vederea prelucrarii intregii suprafete.

Miscarea de avans poate fi executata:

- in lungul axei piesei (pe directie longitudinala), pentru prelucrarea suprafetelor cilindrice;

- perpendicular pe axa piesei (pe directie transversala), pentru prelucrarea suprafetelor plane frontale;

- combinatii intre aceste doua directii, la prelucrarea suprafetelor conice sau profilate.

- Strunjirea suprafetelor plane frontale

La strunjirea suprafetelor plane frontale se disting doua situatii, in functie de directia de avans a sculei si de modul de generare a suprafetei:

Generarea suprafetelor plane prin forma si pozitia tai sului sculei are in vedere orientarea taisului activ al cutitului in planul suprafetei de generat, astfel ca generatoarea acesteia (rectilinie si normala pe axa de rotatie a semifabricatului) este materializata prin forma si pozit ia taisului. Metoda se aplica la obtinerea suprafetelor cu latime mai mica de 6…10 mm si are in vedere utilizarea avansului longitudinal II (normal la suprafata prelucrata), intre scula si piesa realizandu-se contact pe intreaga lungime a generatoarei. Metoda impune o rigiditate sporita piesei si sculei, motiv pentru care se evita la prelucrarea suprafetelor frontale interioare.

Generarea cu avans generator, caz in care cutitul avanseaza pe directie transversala, in lungul generatoarei suprafetei de prelucrat. De aceasta dat a, avansul II, pe directie transversala, este un avans generator. La strunjirea de finisare a suprafetelor plane inelare, sensul avansului transversal poate fi si de la interior spre exterior .

4 Alte operatii tehnologice efectuate pe strungul normal

- Centruirea este operatia prin care se realizeaza gaurile de centrare pe suprafetele frontale ale pieselor lungi, in vederea prinderii si prelucrarii semifabricatului intre varfuri. Operatia se execut a dupa strunjirea frontala, cu burghie de centruire fixate (prin intermediul unei mandrine) in pinola papusii mobile (in prezent a miscarii de rotatie a piesei, burghiul va fi deplasat manual in directie axiala). Standardul romanesc STAS 1114/2-82 prezinta trei forme de burghie de centruire: forma A, B si R, pentru prelucrarea g aurilor de centrare de forma A – cu conicitate simpla , forma B – cu conicitate dubla si respectiv forma R – cu suprafata de contact sferica .

Executarea pe strungul normal a gaurilor de centrare de forma A (a), B (b) si R (c)

- Burghierea, largirea, adancirea, alezarea, lamarea sunt operatii specifice masinilor de gaurit si alezat, dar pot fi efectuate si pe strung, intocmai ca si centruirea: scula aschietoare corespunzatoare (burghiu, largitor, adancitor, alezor, lamator) este fixata in pinola papusii mobile (direct in conul pinolei sau prin intermediul unor reductii, ori cu ajutorul unor dispozitive de prindere intermediare) si i se imprima manual miscarea de avans axial.

Burghierea urmata eventual de largirea cu burghiul sau cu largitorul sunt operatii premergatoare oricarei strunjiri interioare.

- Filetarea cu tarodul, filiera sau cutitul.

Pe strung, filetarea se poate face cu ajutorul tarozilor, filierelor sau a cutitelor de filetat.

La filetarea cu tarodul (filete interioare) sau filiera (filete exterioare) semifabricatul este fixat in dispozitivul universal de prindere al strungului (sau in alt dispozitiv similar) si executa miscarea principala de rotatie. Scula se fixeaza in pinola papus ii mobile prin intermediul unei mandrine speciale, care ii asigura deplasarea axiala libera, dar o impiedica la rotire. Tarodul sau filiera pot fi actionate si manual, de catre operator, cu ajutorul unor dispozitive simple (port-tarodul sau port-filiera).

Filetarea cu ajutorul cutitelor are la baza generarea suprafetelor elicoidale cu ajutorul cinematicii strungului, care asigura interdependenta dintre mis carea de rotatie a piesei si miscarea de avans a cutitului, astfel incat, la o rotatie completa a semifabricatului, sa corespunda o deplasare a cutitului egala cu pasul elicei. Aceasta conditie cinematica se realizeaza printr-un lant cinematic rigid (cu raport de transfer constant), numit lant de filetare, a carui reglare – pentru diversi pasi ai elicei, se realizeaza cu ajutorul rotilor de schimb sau cu ajutorul cutiei de filete si avansuri.

- Materiale necesare desfasurarii unei lucrarii practice

Cutite de strung standardizate si nestandardizate din otel rapid si cu placute dure;

Scule utilizabile la prelucrari pe strung: burghie, largitoare, adancitoare, lamatoare, alezoare, tarozi, filiere etc;

Dispozitive necesare operatiilor pe strung: universal cu patru bacuri; varfuri de centrare; dispozitive de antrenare (inima de antrenare, varfuri de antrenare).

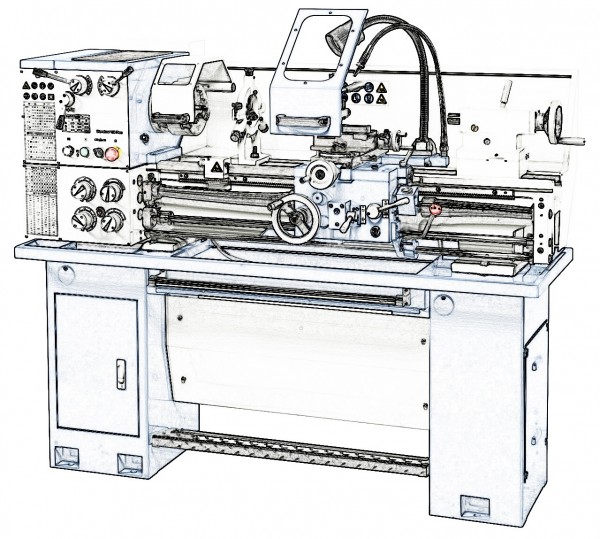

- Constructia si cinematica strungului

5.1 Descrierea generala a strungului

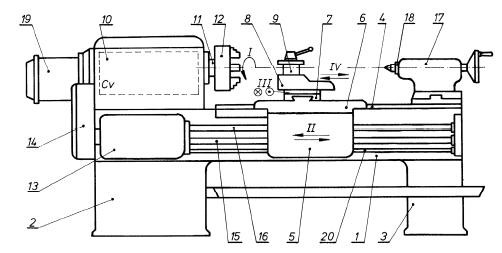

Forma constructiva si principalele parti componente ale strungului sunt prezentate in figura. Pe batiul (patul) 1, sprijinit pe doua picioare 2 s i 3 si preva zut cu ghidajele longitudinale 4, se deplaseaza caruciorul 5 pe care se afl a sania principala 6, cu sania transversala 7 si saniuta longitudinala 8 cu suportul portscul a 9. Pe batiul strungului este montata papusa fixa 10, in care se gasesc mecanismele cutiei de viteze Cv si arborele principal 11 al strungului, la capatul caruia este montat dispozitivul de prindere 12 a semifabricatului. Sub cutia de viteze se afla cutia de avansuri si filete 13, care primeste mi scarea de la cutia de viteze si, prin intermediul unei lire cu rot i de schimb AsBs (situata sub capacul de protectie 14), o transmite caruciorului 5 prin bara de avansuri 15 (la strunjirea obisnuita) sau prin surubul conducator 16 (la filetare). Papusa mobila 17, asezata pe niste ghidaje interioare ale batiului, se poate deplasa longitudinal (manual la strungurile mici s i mijlocii si mecanic la strungurile grele) si foloseste la sprijinirea semifabricatelor lungi sau la operatii de burghiere, burghiul montandu-se in pinola 18. Motorul electric de act ionare 19 al cutiei de viteze este fixat in partea superioara a papusii fixe sau in partea inferioara a piciorului 2. Unele strunguri universale poseda suplimentar o bara 20 de legatura a manetelor de pornire-oprire.

Fig. 6.1. Principalele elemente componente ale strungului normal

In afara subansamblurilor principale evidentiate in figura 6.1, strungul normal mai are o serie de organe de comanda, roti de mana, manete, butoane, specifice ca forma si mod de pozitionare fiecarui strung in parte.

Parametrii caracteristici principali ai strungului sunt:

- distanta intre varfuri (varful antrenor fixat pe arborele principal si varful din pinola papusii mobile), care indica lungimea maxima a semifabricatului ce se poate prelucra intre varfuri;

- diametrul maxim al semifabricatelor care se pot prelucra, rotindu-se deasupra ghidajelor batiului – Db (cand piesa este prinsa numai in dispozitivul universal sau platou), sau deasupra saniei transversale – Ds.

Fig. 6.2 Dimensiunile maxime ale semifabricatelor prelucrate pe strung

In afara parametrilor principali, strungurile universale sunt caracterizate s i prin urmatoarele marimi: greutate si dimensiuni de gabarit; numarul treptelor de turatii; valorile turatiilor limita; limitele seriei de avansuri de lucru si de filetare; diametrul alezajului arborelui principal; marimea conului Morse (alezajul conic ce permite montarea varfului de centrare) la arborele principal si la pinola papusii mobile; pasul surubului conducator; puterea motorului de antrenare.

Articol preluat: www.bp-soroca.md

Lasă un răspuns